بسیار از کشورها استفاده از پلاستیک را ممنوع کردهاند، اما از کشف پلاستیک تا به امروز زندگی مردم دگرگون شده و انقلابی در صنایع مختلف بهوجود آمده است.

معرفی و استفادهی گسترده از پلاستیک در کاربردهای روزانه، که تا قبل از آن به مواد سنتی مانند فلز، شیشه یا پنبه تکیه داشتند، از نوآوریهای مهم قرن گذشته است. پلاستیک بهدلایلی در صنایع مختلف انقلاب ایجاد کرده است، این ماده با توجه به نوع آن نسبتا مقاوم، بهطور کلی برای انسان بیخطر، مقرونبهصرفه و در دسترس است که در زمینههای گوناگون از آن استفاده میشود.

امروزه پلاستیک به جزو جداییناپذیر عصر مدرن تبدیل شده و ما در لحظات مختلف زندگی خود از آن استفاده میکنیم، زمانی که تلویزیون تماشا میکنیم، با رایانه کار میکنیم، سوار اتوبوس، قطار یا هواپیما میشویم همواره در حال استفاده از پلاستیکها هستیم. زمانی که به مطب پزشک یا بیمارستان مراجعه میکنیم یا مشغول خرید در فروشگاه مواد غذایی هستیم باز هم از پلاستیکها استفاده میکنیم. اما پلاستیک دقیقا چیست و از کجا آمده است؟

پلاستیک از مواد موجود در طبیعت مانند گاز طبیعی، نفت، زغال سنگ، مواد معدنی و گیاهان مشتق شده است و اولین پلاستیکها توسط طبیعت تولید شدهاند. بشر در دههی ۱۸۰۰ میلادی و برای جایگزین کردن مواد کمیابی مثل عاج فیل و لاک لاکپشت به تولید پلاستیک علاقهمند شد و اولین پلاستیکهای مصنوعی از سلولز موجود در گیاهان و درختان بهدست آمده است. سلولز با مواد شیمیایی گرم میشود و نتیجهی آن مادهای با دوام بهنام پلاستیک است. مواد اولیهی پلاستیکهای امروزی از منابع مختلفی میآیند اما اغلب پلاستیکها از هیدروکربنهایی که در گاز طبیعی، نفت و زغالسنگ وجود دارند، تولید میشوند.

پلاستیک انواع مختلفی دارد که در ادامه به برخی از رایجترین آنها اشاره خواهیم کرد و با مفهوم کد بازگردانی حکشده روی پلاستیکها آشنا میشویم. برای تسهیل در فرایند بازیافت و سایر فرایندهای انجامشده روی مواد مختلف از کد بازگردانی استفاده میشود که با توجه به آن میتوان فهمید هر نوع کالا از چه مادهای ساخته شده است. هرچه رقم کد بازگردانی بیشتر باشد بازیافت آن سختتر انجام می شود. پلاستیک از جمله موادی است که برای آن کد بازگردانی تعریف شده و عدد درجشده به عنوان کد بازگردانی نشاندهندهی نوع آن پلاستیک است.

امروزه استفاده از پلیمرها بهاندازهای رایج شده است که میتوان گفت بدون استفاده از آنها بسیاری از نیازهای روزمرهی ما مختل خواهد شد. پلیمرها، بخش عمدهای از مشتقات نفتی هستند که در انواع مختلف در صنعت پتروشیمی تولید میشوند و در صنایع گوناگون مورد استفاده قرار میگیرند. هنگامی که ترکیبات آلی در دمای بالا حرارت داده میشوند، به تشکیل ترکیبات آروماتیک تمایل پیدا میکنند. بنابراین میتوان نتیجه گرفت که پلیمرهای آروماتیک باید در مقابل دماهای بالا مقاوم باشند.

انواع وسیعی از پلیمرها که واحدهای تکراری آروماتیک دارند، در سالهای اخیر توسعه و تکامل داده شدهاند. این پلیمرها در صنایع هوا-فضا مورد استفاده قرار میگیرند، زیرا در برابر دمای زیاد پایداری مطلوبی از خود نشان میدهند.

برای این که یک پلیمر در برابر حرارت و در برابر گرما مقاوم تلقیشود، نباید در زیر دمای ۴۰۰ درجهی سانتیگراد تجزیه شود. همچنین باید خواص مورد نیاز و سودمند خود را تا دماهای نزدیک به دمای تجزیه حفظ کند. این گونه پلیمرها دارای Tg بالا و دمای ذوب بالا هستند. پس میتوان گفت پلیمرهای مقاوم حرارتی به پلیمرهایی میگویند که در دمای بالا بهکار برده میشوند، بهطوری که خواص مکانیکی، شیمیایی و ساختاری آنها، با خواص سایر پلیمرها در دماهای پایین متفاوت باشد.

پلیمرهای مقاوم حرارتی بهطور عمده در صنایع اتومبیلسازی، صنایع هوا-فضا، قطعات الکترونیکی، عایقها، لولهها، انواع صافیها، صنایع آشپزی و خانگی، چسبها و پوشش سیمهای مخصوص مورد استفاده قرار میگیرد؛ پلیمرهای یادشده هم به روش آلی و هم به روش معدنی تهیه میشوند. روش آلی متداولتر و اغلب پژوهشها توسط دانشمندان پلیمر در این زمینهها به ثمر رسیده است.

امروزه در زمینهی پلیمرهای مقاوم حرارتی پیشرفت های زیادی حاصل شده است. پژوهشگری به نام کارل اسی مارول که یک پژوهشگر برجسته در زمینهی مقاومت حرارتی پلیمرها است، باعث توسعه تجارتی پلی بنزایمیدازول، با نام تجاری PBI، شده است که به شکل الیاف برای تهیهی لباس فضانوردان مورد استفاده قرار میگیرد. البته این تنها یکی از موارد کاربردهای متنوع پلیمرهای مقاوم حرارتی در برنامههای فضایی است. بدونشک اگر سالها پژوهش علمی و آزمایشهای گوناگون موجب کشف الیاف پلیمری مقاوم برای تهیهی لباس فضانوردان نمیشد، هیچ فضانوردی نمیتوانست به فضا سفر کند.

طی سالهای اخیر گونههای وسیعی از پلیمرهای آروماتیک و آلی فلزی مقاوم در برابر گرما، توسعه و تکامل داده شدهاند که تعداد کمی از آنها به علت قیمت بالای آنها در تجارت قابل قبول نبودهاند. پلیمرهای آروماتیک، به خاطر اسکلت ساختاری صلب، دمای گذار شیشهای Tg و ویسکوزیتهی بالا، قابلیت حلالیت کم دارند، بنابراین سختتر از سایر پلیمرها هستند. در حال حاضر بالاترین حد مقاومت گرمایی از پلیمرهای آلی بهدستآمده، بنابراین در سالهای اخیر تاکید روی معرفی تفاوتهای ساختاری پلیمرها بوده است.

پیوستن گروههای انعطافپذیر مانند اتر یا سولفون در اسکلت، یک راهکار است. هر چند این اقدامات باعث حلالیت بیشتر، ویسکوزیتهی کمتر و معمولا پایداری حرارتی کم میشود. نگرش دیگر برای وارد کردن گروههای آروماتیک حلقهای این است که به صورت عمودی در اسکلت صفحهای آروماتیک قرار میگیرد. این ساختارها که «کاردو پلیمر» نامیده میشوند معمولا پایداری بالایی دارند، بدون این که خواص دمایی آنها از بین برود. وارد کردن اسکلت با گروههای فعال که در اثر گرما موجب افزایش واکنش حلقهای بین مولکولی میشوند، راهی دیگر برای پیشرفت روندکار است.

مقالهی مرتبط:

مهمترین و پرمحصولترین راه از نقطهنظر توسعهی تجارتی، سنتز الیگومرهای آروماتیک یا پلیمرهایی است که با گروههای پایانی فعالی، خاتمه داده شدهاند. الیگومرهایی که انتهای آنها فعال شدهاند، در دمای نسبتاً پایین ذوب میشوند و در انواع حلالها نیز حل میشوند. همچنین در موقع حرارت دادن به پلیمرهای شبکهای پایدار تبدیل میشوند.

پایداری حرارتی پلیمرها، تابع فاکتورهای گوناگونی است. از آنجا که مقاومت حرارتی تابعی از انرژی پیوندی است، وقتی دما به حدی برسد که باعث شود پیوندها گسیخته شوند، پلیمر از طریق انرژی ارتعاشی شکسته میشود. پس پلیمرهایی که دارای پیوند ضعیفی هستند در دمای بالا قابل استفاده نیستند و از بهکار بردن منومرها و همچنین گروههای عاملی که باعث میشود این پدیده تشدید شود، باید خودداری کرد.

البته گروههایی مانند اتر یا سولفون، نسبت به گروههایی مانند آلکیل، NH و OH پایدارتر هستند، ولی وارد کردن گروههایی مانند اتر و سولفون یا گروههای پایدار دیگر فقط برای بالا بردن مقاومت حرارتی نیست، بلکه باعث بالا رفتن حلالیت نیز میشوند. تاثیرات متقابلی که بین دو گونهی پلیمری وجود دارد، ناشی از تاثیرات متقابل قطبی-قطبی و پیوند هیدروژنی است که باعث بالا رفتن مقاومت حرارتی در پلیمرها میشوند. این نوع پلیمرها باید قطبی و دارای عاملهایی باشند که پیوند هیدروژنی را بهوجود آورند، مانند: پلیایمیدها و پلییورتانها.

انرژی رزونانسی که به وضوح در آروماتیکها به چشم میخورد، مخصوصا در حلقههای هتروسیکل و فنیلها و کلا پلیمرهایی که استخوانبندی آروماتیکی دارند، باعث افزایش مقاومت حرارتی می شوند. در مورد واحدهای تکراری حلقوی، شکستگی یک پیوند در یک حلقه باعث پایین آمدن وزن مولکولی نمیشود و احتمال شکستگی دو پیوند در یک حلقه کم است.

مقالهی مرتبط:

پلیمرهای نردبانی یا نیمهنردبانی پایداری حرارتی بالاتری نسبت به پلیمرهای زنجیرهی باز دارند. بنابراین اتصالات عرضی موجب صلب پلیمرهای خطی میشوند که شامل حلقههای آروماتیک با چند پیوند یگانهی مجزا هستند. برای تهیهی پلیمرهای مقاوم حرارتی باید نکات زیر رعایت شوند:

۱. استفاده از ساختارهایی که شامل قویترین پیوندهای شیمیایی هستند. مانند ترکیبات هتروآروماتیک، آروماتیک اترها و عدم استفاده از ساختارهایی که دارای پیوند ضعیف مثل آلکیلن-آلیسیکلیک و هیدروکربنهای غیراشباع هستند.

۲. ساختمان ترکیب باید طوری باشد که به سمت پایدار بودن میل کند، پایداری رزونانسی آن زیاد باشد و ساختارهای حلقوی باید طول پیوند عادی داشته باشند، به نحوی که اگر یک پیوند شکسته شد ساختار اصلی، اتمها را کنار هم نگه دارد.

هنگامی که از پلیمرهای مقاومت حرارتی صحبت میشود باید مقاومت حرارتی آنها را برحسب زمان و دما تعریف کنیم. افزایش هر کدام از این فاکتورها باعث کاهش طول عمر پلیمر میشود و اگر هر دو فاکتور افزایش یابند طول عمر بهصورت لگاریتمی کاهش مییابد. بهطور کلی اگر یک پلیمر بهعنوان پلیمر مقاوم حرارتی در نظر گرفته میشود، باید به مدت طولانی در ۲۵۰ درجهی سانتیگراد، در زمانهای متوسط در ۵۰۰ درجهی سانتیگراد و در کوتاهمدت در دمای ۱۰۰۰ درجهی سانتیگراد خواص فیزیکی خود را حفظ کند.

مقالهی مرتبط:

یک پلیمر مقاوم حرارتی باید طی سه هزار ساعت و در حرارت ۱۷۷ درجهی سانتیگراد، طی ۱۰۰۰ ساعت در ۲۶۰ درجه سانتی گراد، طی یک ساعت در ۵۳۸ درجهی سانتیگراد یا طی ۵ دقیقه در ۸۱۶ درجهی سانتیگراد، خواص فیزیکی خود را از دست ندهد.

برخی از شرایط ضروری برای پلیمرهای مقاوم حرارتی، بالا بودن نقطهی ذوب، پایداری در برابر تخریب اکسیداسیونی در دمای بالا، مقاومت در برابر فرآیندهای حرارتی و واکنش گرمای شیمیایی است. سه روش اصلی برای بالا بردن مقاومت حرارتی پلیمرها وجود دارد: افزایش بلورینگی، افزایش اتصال عرضی و حذف اتصال های ضعیفی که در اثر حرارت اکسید میشوند. افزایش بلورینگی، کاربرد پلیمرها را در دمای بالا محدود میکند، زیرا موجب کاهش حلالیت و اختلال در فرآورش میشود. برقرار کردن اتصالهای عرضی در الیگومرها روش مناسبی است و خواص پلیمر را بهطور واقعی اما غیر قابل برگشت تغییر میدهد.

اتصالاهای ضعیفی که باید حذف شود شامل اتصال های آلکیلی، آلیسیکلی، غیر اشباع و هیدروکربنهای غیر آروماتیک و پیوند NH است. اما اتصالاتی که مفید است شامل سیستمهای آروماتیکی، اتر، سولفون، ایمید و آمیدها هستند. این عوامل پایدارکننده بهصورت پل در ساختار پلیمر واقع و موجب پایداری آنها میشوند. از طرفی ضروری است که پلیمر از قابلیت بهکارگیری و امکان فرآورش مناسب برخوردار باشد.

باید تغییرات ساختاری طوری باشد که حلالیت و فرآورش مناسبتر داشته باشند. برای این منظور باید از واحدهای انعطافپذیر اتر، سولفون، آلکیل و همچنین از کوپلیمره کردن و تهیهی ساختارهایی با زنجیر نامنظم استفاده کرد. برای حفاظت سطوح در برابر خردگی، تلاشهای زیادی را جهت فرموله کردن محصولات پوششی با خواص متنوع، در صنعت امروز میطلبد.

بهطور کلی پلیمرهای مقاوم حرارتی به چهار دسته تقسیم می شوند: پلیمرهای تراکم ساده، مانند پلیمرهایی که از حلقهی آروماتیک تشکیل شدهاند و با اتصالات تراکمی به یکدیگر متصل هستند. پلیمرهای هتروسیکل، یعنی پلیمرهایی که از حلقههای آروماتیک تشکیل شدهاند اما از طریق حلقههای هتروسیکل به هم وصل شدهاند. کوپلیمرهای ترکیبی تراکمی هتروسیکل، یعنی پلیمرهایی که شامل ترکیبی از اتصالهای تراکمی ساده و حلقههای هتروسیکل و پلیمرهای نردبانی که شامل دو رشته زنجیر هستند.

در طی سالهای اخیر، دانشمندان و مهندسین شیمی نوآوریهایی را در صنعت پلیمر عرضه کردهاند تا جوابگوی این نیاز باشند. از جمله پیشرفتهترین پلیمرهای توسعهیافته، پوششهای مدرن پلیاورتان و پلییوریامی هستند. از آنجایی که یک سیستم ایدهآل حفاظت از خوردگی باید در کلیهی مراحل اعمال، نصب و سویس با محیط زیست سازگار باشد، دوام و مقاومت بالایی در برابر شرایط محیطی، صدمات مکانیکی و مواد شیمیایی داشته باشد و همچنین از نظر هزینهی مواد، اجرا، تعمیرات و نگهداری، مقرون به صرفه باشد، پوششهای پلییورتان و خصوصا پلییوریای ۱۰۰ درصد جامد، بهدلیل خواص ویژهی خود، تمام این نیازها را برآورده میکنند.

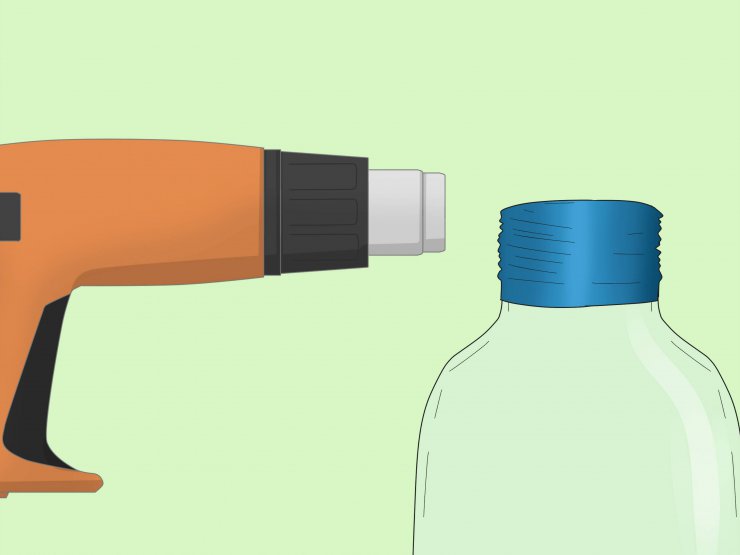

ترموپلاستیک یا گرمانرم به پلیمرهایی گفته میشود که با افزایش دما بدون تغییر شیمیایی ذوب میشوند؛ این پلیمرها را میتوان به دفعات ذوب و دوباره جامد کرد. به زبان سادهتر مواد پلاستیکیای هستند که توسط حرارت به مایع تبدیل میشوند، پس از شکل گیری و حذف گرما شکل نهایی خود را پیدا میکنند و هر چند بار که بخواهیم میتوانیم آن را بارها ذوب کرد و تغییر فرم داد. ترموپلاستها دارای مجموعهی ۱۰ خانوادهای هستند.

ترموستها یا گرماسختها پلاستیکهایی هستند که پس از پخت و شکلگیری، دیگر نمیتوان با استفاده از حرارت شکل آنها را تغیر داد. ترموستها دارای سختی بالا، سفتی، مقاومت در برابر حرارت و حلالهای شیمیایی و مقاومت الکتریکی بالایی هستند.

ترموستها بر خلاف ترموپلاستها از لحاظ شیمیایی پایدار نیستند و با گذشت زمان در آنها اتصالات عرضی ایجاد میشود. معمولا به ترموستها مواد افزودنی مثل خاک اره، خاک رس، خاک چینی و الیاف پنبه اضافه میکنند. ترموستها معمولا شکننده هستند اما لاستیک با آنکه یک ترموست است بهعلت وجود اتصالات عرضی در مولکولهای زنجیرهای آن که به آن «ولگانیزه» میگویند و عامل ایجاد اتصال آن گوگرد است؛ شکننده نیست و آوای حرکت داشته و کاملا ارتجاعی است.

پلاستیکهای زیر بر اساس میزان خطر برای انسان و محیط زیست و البته قابلیت بازیافت به هفت دسته تقسیمبندی میشوند؛ بنابراین اعداد درجشده روی محصولات پلاستیکی نشانه نوع پلاستیک است. تولیدکنندگان وظیفه دارند نوع پلاستیک را با درج این اعداد روی محصولات معرفی کنند تا مراحل جداسازی آنها بهتر انجام شود. این اعداد هیچ ارتباطی با کیفیت پلاستیک ندارد.

پلیاتیلن ترفتالات بیشتر از سایر انواع پلاستیک در سراسر جهان تولید میشود. این ماده شفاف و سفت است و زمانی که در پارچه استفاده میشود به عنوان پلیاستر از آن یاد میشود. یکی از مهمترین کاربردهای پلیاتیلن ترفتالات در زمینهی بستهبندی یا بطریهای نوشیدنی است، بهعنوان مثال برای تولید بطریهای آب معدنی به کار میرود و به راحتی قابل بازیافت است. برخی کاربردهای این پلاستیک شامل بطریهای ادویهجات، سینیهای مواد غذایی منجمد، ظروف یکبار مصرف، بطری دهانشویه و دیگر بطریهای توالت و پوشاک است.

مقالهی مرتبط:

پلیاتیلن ترفتالات قابل بازیافت و کد بازگردانی آن #1 است، به عبارت دیگر زمانی که روی کالای پلاستیکی این کد را مشاهده میکنید به معنای آن است که در ساخت آن از پلیاتیلن ترفتالات استفاده شده است. از جمله مزایای پلیاتیلین ترفتالات نسبت به سایر پلاستیکها می توان به موارد زیر اشاره کرد:

پلیاتیلن انواع مختلفی دارد (پایین مطلب) که از جمله رایجترین آنها میتوان به پلیاتیلن کمچگالی (LDPE) و پلیاتیلن با چگالی بالا (HDPE) اشاره کرد که خصوصیات آنها متفاوت است. پلیاتیلن با چگالی کم، نوعی پلاستیک شفاف و منعطف است که به صورت گسترده در بستهبندیها و کیسههای پلاستیک در فروشگاههای مواد غذایی استفاده میشود. این ماده از انعطافپذیری بالایی برخوردار است اما مقاومت کششی پایینی دارد.

مقالهی مرتبط:

پلیاتیلن با چگالی بالا، نوعی پلاستیک سفت است که برای بستهبندیهای پلاستیکی محکمتر مانند ظروف شوینده لباسشویی و همچنین کاربردهای ساختمانی یا سطلهای زباله استفاده میشود. این ماده هنگام قرار گرفتن در معرض انواع مواد در برابر خوردگی مقاومت نشان میدهد. پلیاتیلن با وزن مولکولی بسیار زیاد، نوع دیگری از پلیاتیلن است که استحکام آن حتی از فولاد نیز میتواند بیشتر باشد، از این پلاستیک بیشتر در برخی تکنیکهای پزشکی مانند ایمپلنت لگن و غیره استفاده میشود.

کد بازگردانی پلیاتیلن با چگالی بالا #2 و پلیاتیلن با چگالی کم #4 است. پلاستیک پلیاتیلن با چگالی بالا رایجترین پلاستیک بازیافت شده است و یکی از ایمنترین انواع پلاستیک محسوب می شود، در حالی که پلیاتیلن با چگالی پایین گرچه نسبتا بیخطر است اما معمولا بازیافت نمیشود.

پیویسی (PVC) از پلاستیکهای شفاف و مقاوم در برابر ضربه و خوردگی است که بیشتر در کاربردهای ساختمانی و تجاری همچون لولهکشی، عایقکاری سیمهای الکتریکی، بستهبندیهای محکم مانند ظروف یکبار مصرف، لولهها، کفپوش و قاب پنجره استفاده میشود. در مشاغل ساختمانی لولهی پیویسی اغلب با کلمهی اسکجول (Schedule) یاد میشود که نشاندهندهی ضخامت لوله نسبت به طول آن است.

کد بازگردانی این پلاستیک #3 و بازیافت آن سخت است و کمتر از یک درصد مواد ساختهشده از این نوع پلاستیک بازیافت میشوند. از جمله مزایا و خصوصیات پیویسی نسبت به سایر پلاستیکها میتوان به موارد زیر اشاره کرد.

پلیپروپیلن نوعی پلاستیک با دوام است که میتواند در مقابل دماها و مواد مختلفی مقاومت نشان دهد. این پلاستیک نیمهشفاف و دارای سطحی با اصطحکاک پایین است، به خوبی با مایعات واکنش نشان نمیدهد، بهراحتی آسیبهای آن تعمیر میشود و مقاومت الکتریکی خوبی دارد (بهعنوان مثال عایق الکتریکی خوبی است). همچنین پلیپروپیلن بهدلیل انعطافپذیری و سازگاری بالا از پرکاربردترین پلاستیکهای بازار به حساب میآید.

از این پلاستیک در کاربردهای مختلف که شامل بستهبندی برای محصولات مصرفی، درپوش بطریهای نوشیدنی، ظروف یکبار مصرف، بطریهای ادویه، قطعات پلاستیکی برای صنعت خودرو، بهخصوص ابزاری مانند لولای زنده و منسوجات استفاده میشود. کد بازگردانی این پلاستیک #5 است.

در حال حاضر تنها ۳ درصد محصولات پلیپروپیلن در ایالاتمتحده بازیافت میشوند. از جمله مزایا و خصوصیات پلیپروپیلن نسبت به سایر پلاستیکها میتوان به موارد زیر اشاره کرد.

پلی کربنات یک ماده شفاف است که به دلیل بالا بودن مقاومت آن در برابر ضربه نسبت به سایر پلاستیکها شناخته شده است. این پلاستیک در گلخانهها که به هر دو قابلیت انتقال بالا و استحکام بالا نیاز دارند و همچنین در وسایل ضدشورش پلیس، استفاده میشود. از برخی کاربردهای این پلاستیک میتوان به استفاده در عینکهای آفتابی، پوشش استخر، انواع نورگیرها و شیشههای نشکن اشاره کرد. کد بازگردانی این پلاستیک #7 است. از مزایا و خصوصیات پلیکربنات نسبت به سایر پلاستیکها میتوان به موارد زیر اشاره کرد:

اسید پلیلاکتیک نسبت به سایر پلاستیکهای دیگر این لیست منحصربهفرد است زیرا از زیستتوده به جای نفت مشتق شده است و به همین دلیل بسیار بهتر از مواد پلاستیکی سنتی تجزیه میشود. برخی کاربردهای این نوع پلاستیک شامل لیوانها و ظروف قابل تجزیه، بستهبندیهای مواد غذایی، چاپ سهبعدی، بطریها و برخی ابزار پزشکی است. کد بازگردانی این پلاستیک #7 است و پلاستیکهایی که با این کد بازگردانی ثبت شدهاند معمولا بازیافت نمیشوند. از مزایا و خصوصیات اسید پلیلاکتیک نسبت به سایر پلاستیکها میتوان به موارد زیر اشاره کرد:

پلیاستایرن نوعی پلاستیک همهکاره است که میتواند محکم و شفاف یا به فرم فوم مات تولید شود. از این پلاستیک بهصورت گسترده در بستهبندیها تحت نام تجاری استیروفوم استفاده میشود. از جمله کاربردهای آن میتوان به ظروف یکبار مصرف مثل بشقابها، فنجان، کارد و چنگال، عایق ساختمانی و به عنوان یک مادهی شفاف طبیعی برای تولید درب نوشابههای غیر الکلی یا ابزار پزشکی مانند لولههای آزمایش یا ظروف پتری اشاره کرد. از دیگر مزایا و خصوصیات پلیاستایرن نسبت به سایر پلاستیکها می توان به استفاده از آن در کاربردهای فوم اشاره کرد. کد بازگردانی این پلاستیک #6 است و برای بازیافت چندان مورد توجه قرار نمیگیرد.

آکریلیک بیشتر به دلیل کاربرد آن در ساخت دستگاههای نوری شناخته شده است. این ماده بهشدت شفاف، مقاوم در برابر خراش و سایش، مقاوم در مقابل گلوله و اشعهی UV است و در صورتی که بشکند احتمال این که به بافتهای حساس نزدیک آن از جمله پوست یا چشم آسیب برساند کمتر است. مقاوم بودن اکریلیک ۱۷ برابر بیشتر از شیشه بوده و نگهداری آن راحتتر است.

برخی کاربردهای آکریلیک عبارتند از: استفاده در ساخت آکواریوم، لنز چراغهای بیرونی خودرو، وان حمام، سینک، لنزهای چشمی و مواد ترمیمکنندهی دندان. کد بازگردانی این پلاستیک #7 است. از مزایا و خصوصیات آکریلیک نسبت به سایر پلاستیکها می توان به موارد زیر اشاره کرد:

استال یا پلیاکسیمتیلن (POM)، یک پلاستیک مستحکم کششی بسیار بالا با خاصیت ضداصطحکاک است که به دلیل مقاومت بالایش در برابر گرما، سایش، آب و ترکیبات شیمیایی شناخته شده است. ضریب اصطحکاک پایین به همراه سایر خصوصیات این پلاستیک باعث شده است از آن در کاربردهایی مانندچرخدنده استفاده شود، همچنین در ساخت فنر، قطعات پمپ، قطعات ماشین آلات صنعتی، ساخت دستگیره، نساجی، خودروسازی، ساخت لوازم خانگی، هواکش و غیره کاربرد دارد. کد بازگردانی این پلاستیک #7 است. از جمله مزایا و خصوصیات استال نسبت به سایر پلاستیکها میتوان به اصطحکاک پایین آن اشاره کرد.

نایلون از انواع پلاستیک پر کاربردی ست که بهصورت گسترده در زمینههای مختلف از جمله پوشاک، تقویتکننده مواد پلاستیکی مانند لاستیک اتومبیل، در وسایل نقلیه و تجهیزات مکانیکی و همچنین به عنوان طناب یا نخ استفاده میشود. نایلون به دلیل استحکام بالا، مقاوم بودن در برابر دمای بالا و سازگاری شیمیایی زیادی که نسبت به سایر پلاستیکها دارد به عنوان جایگزینی برای فلزات کم مقاومت در کاربردهایی مانند موتورهای ماشین نیز استفاده میشود. کد بازگردانی این پلاستیک #7 است. از جمله مزایا و خصوصیات نایلون نسبت به سایر پلاستیکها میتوان به موارد زیر اشاره کرد:

ABS پلاستیکی مقاوم، منعطف، براق، با قابلیت پردازش بالا است که در برابر مواد شیمیایی فاسدکننده و ضربههای فیزیکی بسیار مقاوم است. بهسادگی می توان از آن استفاده کرد، بهراحتی در دسترس است و درجه دمای ذوب پایینی دارد که باعث میشود بتوان از آن در چاپ سهبعدی استفاده کرد. هزینهی تولید این پلاستیک نسبتا کم است و اغلب در صنایع خودروسازی و سردکنندهها استفاده میشود.

برخی کاربردهای دیگر آکریلونیتریل بوتادین استایرن، شامل استفاده از آن در ساخت جعبه، سرپوشهای محافظ، چمدان و اسباببازی کودکان است. کد بازگردانی این پلاستیک #7 است. از جمله مزایا و خصوصیات ABS نسبت به سایر پلاستیکها میتوان به موارد زیر اشاره کرد:

| نماد | مخفف انگلیسی | کد بازیافت | نام | کاربرد |

|---|---|---|---|---|

| PET | #1 | پلیاتیلن ترفتالات | بطری آبمعدنی |

| PEHD | #2 | پلیاتیلن، پرچگالی | ظروف مایع ظرفشویی، سطل زباله، بطری پلاستیکی، کیف پلاستیکی، روکشهای لمینت در صنعت چوب، سبدهای حمل میوه |

| PVC | #3 | پلی وینیل کلراید | چارچوب پنجره، بطریهای مواد شیمیایی، بطری روغن مایع |

| PELD | #4 | پلیاتیلن، کمچگالی | کیف پلاستیکی، سطلها، ظروف صابون مایع، لولههای پلاستیکی، کیسهی نایلون |

| PP | #5 | پلیپروپیلن | الیاف صنعتی، ظرف ماست، نی نوشیدنیها |

| PS | #6 | پلیاستایرن | اسباببازی، ظرف بیرون نگهداشتن مواد غذایی، یونولیت |

| Other | #7 | پلاستیکهای دیگر | کیس کامپیوتر، ظروف غذا |

| ABS | #9 | آکریلونیتریل بوتادین استایرن | اکثر قطعات کامپیوتر، قهوهساز، تلفن همراه، اسباب بازی |

| PA | . | پلیآمید | نایلون |

پلیاتیلن اولین بار بهطور اتفاقی توسط شیمیدان آلمانی هانس فونپشمان (Hans Von Pechmanv) سنتز شد. او در سال ۱۸۹۸ هنگام حرارت دادن دیآزومتان، ترکیب مومیشکل سفیدی را سنتز کرد که بعدها پلیاتیلن نام گرفت. اولین روش سنتز صنعتی پلیاتیلن بهطور تصادفی توسط ازیک ناوست و رینولرگیسون (از شیمیدانهای ICI) در سال ۱۹۳۳ کشف شد. این دو دانشمند با حرارت دادن مخلوط اتیلن و بنزالدئید در فشار بالا، مادهای موممانند بهدست آوردند. علت این واکنش وجود ناخالصیهای اکسیژندار در دستگاههای مورد استفاده بود که بهعنوان مادهی آغازگر پلیمریزاسیون عمل کرده بود.

در سال ۱۹۳۵ مایکل پرینريال، یکی دیگر از دانشمندهای ICI این روش را توسعه داد و تحت فشار بالا پلیاتیلن را سنتز کرد که این روش اساسی برای تولید صنعتی LDPE در سال ۱۹۳۹ شد.

اتفاق مهم در سنتز پلیاتیلن، کشف چندین کاتالیزور جدید بود که پلیمریزاسیون اتیلن را در دما و فشار ملایمتری نسبت به روشهای دیگر امکانپذیر میکرد. اولین کاتالیزور کشف شده در این زمینه تریاکسید کروم بود که در سال ۱۹۵۱، روبرت بانکس و جان هوسن در شرکت فیلیپس تپرولیوم آنرا کشف کردند. در سال ۱۹۵۳ کارل زیگلر، شیمیدان آلمانی سیستمهای کاتالیزور را که شامل هالیدهای تیتان و ترکیبات آلی آلومینیومدار بود، توسعه داد. این کاتالیزورها در شرایط ملایمتری نسبت به کاتالیزورهای فیلیپس قابل استفاده بودند.

سومین نوع سیستم کاتالیزوری استفاده از ترکیبات متالوسن بود که در سال ۱۹۷۶ در آلمان توسط والتر کامینیکی و هانس ژوژسین، تولید شد. کاتالیزورهای زیگلر و متالوسن از لحاظ کارکرد بسیار انعطافپذیر هستند و در فرایند کوپلیمریزاسیون اتیلن با سایر اولفینها که اساس تولید پلیمرهای مهمی مثل VLDPE ،LLDPE و MDPE هستند، مورد استفاده قرار میگیرند. اخیرا کاتالیزوری از خانواده متالوینها با قابلیت استفاده بالا برای پلیمریزاسیون پلیاتیلن به نام زیرکونوسن دیکلرید ساخته شده است که امکان تولید پلیمر با ساختار بلوری (تک آرایش) بالا را میدهد.

مقالهی مرتبط:

همچنین نوع دیگری از کاتالیزورها به نام کمپلکس ایمینوفتالات با فلزات گروه ششم مورد توجه قرار گرفته است که کارکرد بالاتری نسبت به متالوسنها نشان میدهند. پلیاتیلن یکی از سادهترین و ارزانترین پلیمرها است. مولکول اتیلن دارای یک پیوند دوگانه C=C است. در فرایند پلیمریزاسیون پیوند دوگانهی هر یک از مونومرها شکسته و بهجای آن پیوند سادهای بین اتمهای کربن مونومرها ایجاد میشود و محصول ایجاد شده یک درشتمولکول است. طبقهبندی پلیاتیلنها بر اساس دانسیتهی آنها انجام میشود که در مقدار دانسیته اندازهی زنجیر پلیمری، نوع و تعداد شاخههای موجود در زنجیر دخالت دارد.

پلیاتیلن با وزن مولکولی بین سه تا ۶ میلیون را پلیاتیلن با وزن مولکولی بسیار بالا مینامند و با پلیمریزاسیون کاتالیست متالوسن تولید میکنند. این ماده از فرایندپذیری دشوارتری برخوردار بوده ولی خواص آن عالی است. این پلیمر هنگامی که از طریق تشعشع یا استفاده از مواد افزودنی شیمیایی، بهکلی شبکهای شود، دیگر گرمانرم نخواهد بود. این ماده با پخت حین قالبگیری یا بعد از آن یک گرماسخت واقعی با استحکام کششی، خواص الکتریکی و استحکام ضربهی خوب در دامنهی وسیعی از دماها خواهد بود.

از این پلیاتیلن برای ساخت فیبرهای بسیار قوی استفاده میکنند تا جایگزین کولار (نوعی پلیآمید) در جلیقههای ضدگلوله کنند. همچنین صفحات بزرگ آن را میتوان به جای زمینهای اسکیتیخی استفاده کرد. پلیاتیلن کاربرد فراوانی در تولید انواع لوازم پلاستیکی مورد استفاده در آشپزخانه و صنایع غذایی دارد. از LDPE در تولید ظروف پلاستیکی سبک و همچنین کیسههای پلاستیکی استفاده میشود. HDPE، در تولید ظروف شیر و مایعات و انواع وسایل پلاستیکی آشپزخانه کاربرد دارد.

در تولید لولههای پلاستیکی و اتصالات لولهکشی معمولا از MDPE استفاده میکنند. LLDPE بهدلیل بالا بودن میزان انعطافپذیری در تهیهی انواع وسایل پلاستیکی انعطافپذیر مانند لولههایی با قابلیت خم شدن کاربرد دارد. اخیرا پژوهشهای فراوانی در تولید پلیاتیلنهایی با زنجیر بلند و دارای شاخههای کوتاه انجام شده است. این پلیاتیلنها در اصل HDPE با تعدادی شاخههای جانبی هستند و ترکیبی از استحکام HDPE و انعطافپذیری LDPE را دارند.

این پلیاتیلن دارای زنجیر پلیمری بدون شاخه است بنابراین نیروی بین مولکولی در زنجیرها بالا و استحکام کششی آن بیشتر از بقیهی پلیاتیلنها است. شرایط واکنش و نوع کاتالیزور مورد استفاده در تولید پلیاتیلن HDPE، موثر است. برای تولید پلیاتیلن بدون شاخه معمولا از روش پلیمریزاسیون با کاتالیزور زیگلر-ناتا استفاده میشود.

این پلی اتیلن دارای زنجیری شاخهدار است بنابراین زنجیرهای LDPE نمیتوانند بخوبی با یکدیگر پیوند برقرار کنند و دارای نیروی بین مولکولی ضعیف و استحکام کششی کمتری است. این نوع پلی اتیلن معمولا با روش پلیمریزاسیون رادیکالی تولید میشود. از خصوصیات این پلیمر ، انعطافپذیری و امکان تجزیه بوسیله میکروارگانیسمها است.

این پلی اتیلن یک پلیمر خطی با تعدادی شاخههای کوتاه است و معمولا از کوپلیمریزاسیون اتیلن با آلکنهای بلند زنجیر ایجاد میشود.

پلیاتیلن با دانسیتهی متوسط را MDPE میگویند.

رایجترین بیوپلاستیک در تولیدات است که عمدتا در تولید کیسههای ذخیرهسازی مواد غذایی و ظروف غذا کاربرد دارد. ترموپلاستیک نشاسته از نشاستهی پیوند داده نشدهی TPS و نشاسته پیوند داده شدهی TPGS که از ترکیب این دو با گرانولهایشان و آب، گلیسرول یا سوربیتول در مخلوط کن بهدست میآید. TPS و TPGS به مانند مواد پلاستیکی رفتار میکنند و خواص مکانیکی آنها بستگی به نوع استفاده از پلاستیک دارد.

این ماده، پلی استری است که با برخی از باکتریهای پردازش گلوکز، نشاستهی ذرت یا فاضلاب تولید شده است. خصوصیات آن شبیه به برخی از ویژگیهای پروپلاستیک پلیپروپیلن است. PHB در درجهی اول به خاطر خصوصیات فیزیکی آن شناخته میشود. این پلاستیک را میتوان در دمای ذوب بالاتر از ۱۳۰ درجه سانتیگراد به یک ورقهی شفاف تبدیل کرد و تجزیهپذیری آن بدون پسماند است.

اولین قدم در مورد صنعت پلاستیک، توسط فردی به نام وایسا هیکات انجام گرفت که تلاش میکرد مادهای بهجای عاج فیل تهیه کند. چون عاج فیل بهعنوان مادهای سخت، گرانقیمت و همینطور کمیاب کاربردهای فراوانی داشت. او توانست نیترات سلولز را (که بهاشتباه نیتروسلولز گفته میشود) از سلولز تهیه کند. پس نیترات سلولز اولین پلاستیک با منشا طبیعی است.

یک ویژگی مهم مواد پلاستیکی در صنعت، فرآیندپذیر بودن (Processible) بودن آن است. اگر مادهای قابلذوب یا قابلحل باشد، در صنعت قابل استفاده است و گرنه نمیتوان از آن استفاده صنعتی کرد، چون نمیتوانیم آن را برای تهیه مواد بهکار ببریم.

سلولز نه قابل حل و نه قابل ذوب است و قبل از ذوب تجزیه میشود، پس فرآیندپذیر نیست. اما نیترات سلولز هم قابل حل و هم قابل ذوب است. یعنی وایسا هیکات، سلولز فرآیندناپذیر را به نیترات سلولز فرآیندپذیر تبدیل کرد.

نیترات سلولز ایراداتی دارد. از این رو تلاش برای جایگزین کردن یک پلاستیک دیگر به جای آن آغاز شد. در سال ۱۹۰۸ مایلز، استات را تهیه کرد که هم مزیت نیتروسلولز را دارد و هم کارکردن با آن آسانتر است و خطرات کمتری دارد.

اولین پلاستیک سنتزی، رزین فنل-فرمالدئید بود که در تلاش برای ساخت مواد پلیمری کاملا سنتزی، در سال ۱۹۰۷ لئو بلکند، موفق شد از متراکم کردن فنل با فرمالدئید، رزین فنل فرمالدئید را که بعدها تحت عنوان بالکیت (بهعنوان محصول نهایی) نامیده شد، تولید کند. این رزین هم در محیطهای اسیدی و هم قلیایی قابل تهیه است.

از متراکم شدن فنل با فرمالدئید در محیط اسیدی یا بازی فنوپلاست یا رزین فنل-فرمالدئید حاصل میشود. ماکزیمم PH که در صنعت با آن کار میشود ۸/۵ است و برای ایجاد این PH در محیط بازی به محیط، NH3 یا NaOH اضافه میشود. برای این که چسب نجاری حاصل شود، در انتهای مولکول، باید گروه OH باشد. هر چه گروههای OH بیشتر باشد چسبندگی بیشتر خواهد بود. پس برای تولید چسب بهتر، باید فرمالدئید اضافی برداریم. بهترین چسب آن است که گروه فرمالدئید آزاد داشته باشد.

آمینوپلاستها از متراکم شدن اوره یا ملامین با فرمالدئید در محیط اسیدی یا بازی بهدست میآیند. دمای این واکنش باید بین ۶۰ تا ۸۰ درجه سانتیگراد باشد. چسب فنل فرمالدئید بهعلت بدبویی در بازار نیست. ولی این چسب، در بازار موجود است. ملامین یا ۸، ۴، ۶ _ تری آمینو _ ۱، ۳، ۵ _ تری آزید با فرمالدئید میتواند در محیط اسیدی یا بازی، واکنش چند تراکمی انجام دهد و برحسب شرایط تنظیم واکنش، پلیمر یکبعدی ایجاد کند.

وقتی که شرایط را با تنظیم PH در محیط اسیدی و دمای زیاد تغییر دهیم، پلیمر یکبعدی به سهبعدی تبدیل میشود و همراه با ۲۰ درصد کائولن تبدیل به فرمیکا میشود که مادهی استخوانی روی میزهای کابینتها است که در خلا تحت فشار بالا پرس میشود. حال اگر ۴۰ الی ۳۰ درصد کربنات کلسیم اضافه کنیم، تبدیل به زیرسیگاری و مواد دیر اشتعالپذیر میشود که قیمت آن، فوقالعاده افت میکند، اما قدرت مکانیکی آن بالا میرود؛ کلید و پریز برق بدون استثنا از این ماده تولید میشوند.

آمینولاستها پلیمرهایی هستند که در اثر فشار، تغییر شکل میدهند و بعد از حذف نیروی خارجی، این تغییر شکل همچنان ادامه مییابد و باقی میماند. به عبارت دیگر، خاصیت پلاستیسیتی دارند. این پلیمرها در اثر گرما بهتدریج نرم و با افزایش دما به حالت فیزیکی جامد خود تبدیل میشوند. این خصلت، کاربرد این پلیمرها را تضمین میکند یا بهوجود میآورد. اگر ترموپلاستیکی را بهصورت پودر یا حلقههای کوچک حرارت دهیم، ابتدا نرم و سپس مذاب و وسیکوز میشود و اگر آنها را قالب بگیریم، شکل قالب را بهخود میگیرد.

در آخر باید گفت با اینکه برخی از کشورها مثل چین، مصرف پلاستیک یکبارمصرف را ممنوع میکند، اما تا زمانی که جایگزین مناسب، ارزان، بیخطر برای محیط زیست و سلامت انسان وجود نداشته باشد، همچنان پلاستیکها بهعنوان عناصر جداناپذیر زندگی ما باقی خواهند ماند.

پاسخ ها