بافه یا شاه سیم یا کابل به انگلیسی(Cable)، به یک یا چند سیم یا طناب که در کنار هم یا به صورت بسته، بههمپیچیده یا بههمبافته برای شکلدادن یک مجموعه یگانه هستند، گفته میشود. در مکانیک، کابلها برای بالابردن و کشیدن به کار میرود. کابل مکانیکی را به طور تخصصیتر طناب فولادی یا سیم بکسل مینامند.

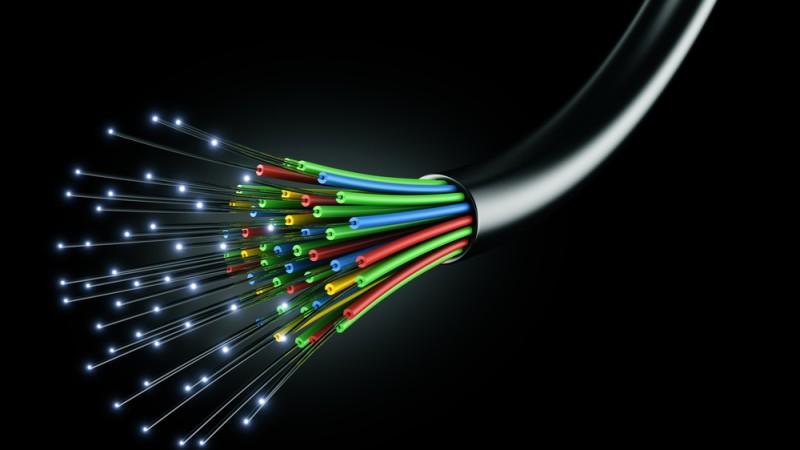

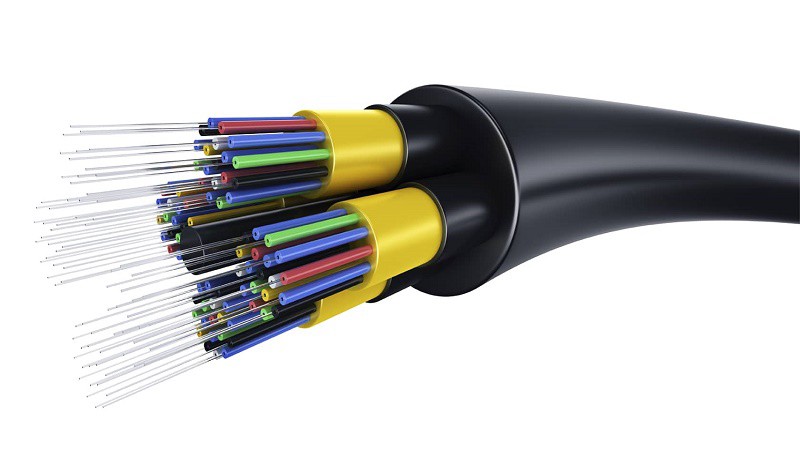

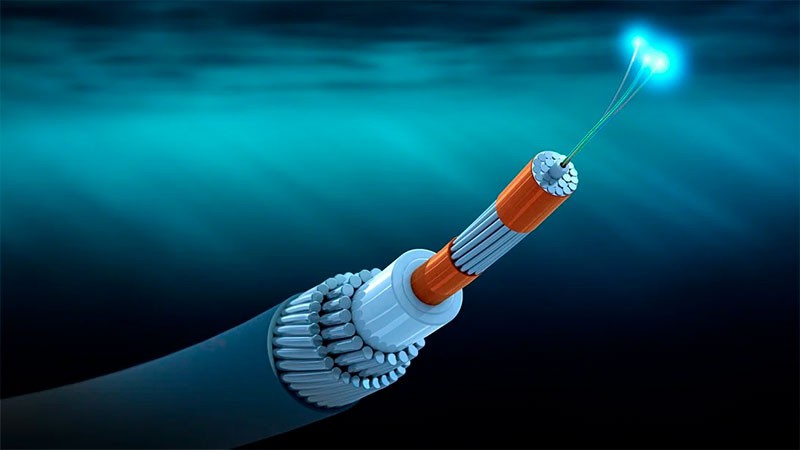

در برق، از آنها برای هدایت جریان برق استفاده میشود. یک کابل نوری دارای یک یا چند فیبر نوری در یک پوشش محافظ است که از فیبرها محافظت میکند. در اصطلاح فنی به دو طناب،کنف که به هم تابیده شده باشد،کابل می گویند.این اصطلاح در صنعت های مختلف کاربرد مختلفی نیز دارد،مثلا در کشتیرانی از نگه داشتن کشتی،در مکانیک برای جا به جا کردن اجسام حجیم و سنگین بکار می رود اما بیشترین کاربرد از کابل در صنعت برق به عنوان انتقال دهنده ی انرژی الکترونیکی میباشد.

مهمترین و بیشترین عایقی که در ساختمان کابلها بکار میرود P.V.C (پلی وینیل کلراید) است که پرتو دور یا پلاستیک نامیده میشود. P.V.C عایقی غیرقابل اشتعال است و این مزیت خوبی در کابلها میباشد. دارای انعطافپذیری زیادی میباشد. مواردی مانند ارزانی تولید انبوه و سادگی ساخت باعث شده که بیش از ۹۰ درصد کابلهای فشار ضعیف از این عایق درست شوند. نوعی عایق دیگر بنام PET (پلی اتیلن) برای کابلها بکار میرود که آتشگیر بوده و در مکانهای اختصاصی بکار میرود.

در بعضی از کابلها از عایق لاستیکی استفاده میشود که کاربرد زیادی ندارد. هادی کابلها از جنس مس و یا آلومینیوم میباشند. در صورتیکه بخواهیم از کابلی با هادی آلومینیوم برای کابل کشی هوایی استفاده کنیم باید یک رشته آن فولاد باشد.

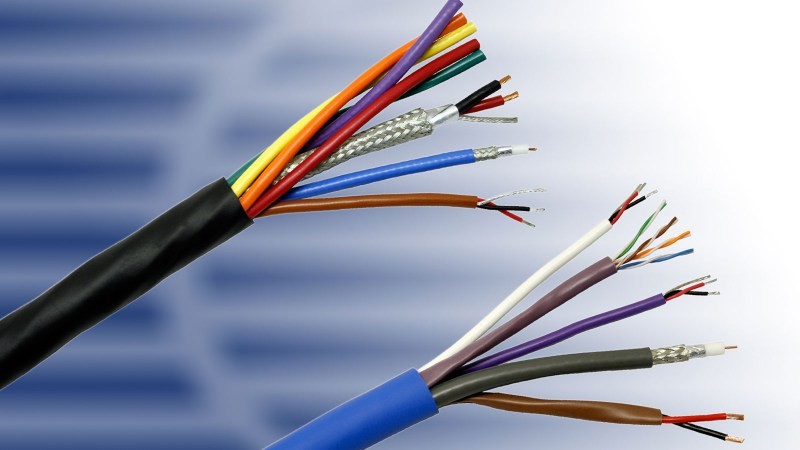

در این مطلب می خواهیم بدانیم کابل چیست و با انواع سیم و کابل آشنا شویم. وظیفه ی اصلی سیم ها انتقال جریان الکتریکی توسط هادی است. سیم ها شامل دو قسمت مهم هادی وعایق هستند که هادی ها رسانایی بالایی دارند و جریان الکتریکی را از خود عبور میدهند و از یک عایق نیز جهت جلوگیری از نشت برق به اطراف و محافظت از هادی استفاده میشود. قسمت های مختلف سیم شامل هادی(که معمولا از جنس مس و آلومینیوم و یا مس قلع اندود هستند) عایق، روکش جدا کننده، زره فلزی، حفاظ، پوششش میانی و روکش نهایی هستند.

در حال حاضر 250 شرکت در حوزه صنعت سیم و کابل فعالیت دارند که با ظرفیت اسمی 800 هزار تن در سال 93 تنها 300 هزار تن تولید داشتند. در سال 93 میانگین ارزش هر تن سیم و کابل 6.600 دلار بوده است که با نرخ دلار 3.400 تومان ، ارزش تولیدات سیم وکابل در سال 93 در ایران حدود 6.700 میلیارد تومان بوده است.

سیم و کابل مهمترین تجهیزات در صنعت برق هستند. همانطور که از نام کابل برق سه فاز مشخص است، از این کابل برای انتقال برق فشار قوی و سه فاز استفاده می شود. از این نوع کابل در بسیاری از صنایع برای برق رسانی به تجهیزات صنعتی استفاده می شود.

ساختار این نوع سیم و کابل باید به گونه ای باشد که تحمل جریان بالای برق را داشته باشد و آسیب نبیند. از دیگر مصارف کابل سه فاز می توان به آسانسور های منازل مسکونی و تجاری، پمپ های چاه و … اشاره کرد. در ساختار این نوع سیم و کابل از 4 رشته سیم استفاده شده است، که عبارتند از: سیم فاز 1، فاز 2، فاز 3 و نول.

سه سیم فازی که در این کابل استفاده شده است، امکان انتقال 380 ولت جریان را ایجاد می کند. همین جریان بالای برق در کابل های 3 فاز، مهم ترین دلیل برای استفاده از کابلی مرغوب و باکیفیت است.

از دیگر انواع سیم و کابل می توان به کابل نسوز اشاره کرد. این نوع کابل به گونه ای طراحی شده است که در مکان هایی که درجه حرارت بسیار بالا است، بتوان از آن استفاده نمود.

بیشترین استفاده از این نوع کابل در صنایع ذوب فولاد است. در این صنایع به دلیل حرارت بسیار بالای تجهیزات، دیگر کابل ها به آسانی از بین می روند و باعث بروز مشکلات جدی می شوند.

از مهم ترین ویژگی های این سیم و کابل می توان به موارد زیر اشاره کرد.

اکنون که با ویژگی های سیم و کابل نسوز آشنا شدید، بهتر است برترین تولید کننده این نوع کابل را بهتر بشناسید.

استفاده از تجهیزات و سیم و کابل مرغوب و درجه یک در ساختمان ها باعث می شود تا امنیت بالایی ایجاد شود. تجهیزات و همچنین سیم و کابل های مرغوب، از وسایل استفاده شده در ساختمان در برابر نوسانات برقی محافظت می کنند.

پس اگر شما نیز برای ساختمان و یا شرکت صنعتی خود به دنبال سیم و کابل مرغوب و با کیفیت هستید، بهتر است با کمان کابل آشنا شوید. این شرکت با بهره گیری از کادری مجرب و توانمند، بهترین تجهیزات الکترونیکی را تولید و روانه بازار می کند.

این آزمایشگاه برتر توانسته است با تولید برترین تجهیزات، کابل های فشار قوی و ضعیف و انواع سیم به یکی از برترین تولید کننده ها در کشور تبدیل شود.

شبکه های توزیع باید کاملا متناسب با نیاز کاربران و شیوه های مصرف آنها باشد. شرایط محلی و نوع نیاز مصرف کنندگان روی انتخاب تجهیزات و نوع آرایش و پیکربندی آنها تاثیر میگذارد. به همین دلیل برای طراحی شبکه توزیع باید بار موجود و چگونگی پخش آن در منطقه به طور کامل بررسی و محاسبه شود. هر سیم و کابل با سطح مقطع مشخص قادر است مقدار معینی از جریان را منتقل کند. در صورت اضافی بودن جریان، انرژی الکتریکی تلف میشود و طول عمر کابل ها نیز کاهش می یابند. هنگام طراحی باید این سه نکته را مد نظر قر ار داد:

اولین بار کشتیرانان، سال 1830 از کابل به عنوان ابزار کاری خود استفاده میکردند.هم زمان با استفاده از کابل آن ها نیز برای ارتباطات تلگرافی نیز با طریق قرار دادن فولاد نیز استفاده میکردند.البته اکثر استفاده از کابل در آن زمان در کشتیرانی برای استفاده های دیگری بود.

اما با پیشرفت علم و نارسانایی بودن فولاد برای اولین بار اصطلاح سیم به کار گرفته شد و هادی آن مس بود.اما این سیم ها در آن زمان بدون عایق بودند و با فراگیر شدن صنعت برق ،خطرات ناشی از برق گرفتگی نیز زیاد شد.در سال 1876 اندیشه تولید کابل با روکش لاستیکی به مرحله اجرا درآمد. در این مرحله چند رشته سیم مسی را به هم تابیده و با نوعی کائوچوی طبیعی به نام « گوتاپرچا» (Guttapercha) روکش میکردند.

درآن زمان، فرآیند ساخت کابل بدین شکل بود که ابتدا یک ماده عایق با خاستگاه گیاهی را به دور رسانا پیچیده آن را در دمای 130-140 درجه سانتیگراد خشک و سپس آن را با مواد روغنی؛ رزین یا موم اشباع میکردند و سرانجام با سرب روکش مینمودند. اما در سال 1887 شیمیدان ها از راه سنتز مواد عایقی جدید موفق به تهیه مادهای به نام « باکلیت» شدند که ارزانتر از لاستیک بود.

در همین دوران شبکههای با ولتاژ بالاتر نیز جای خود را باز کرده بودند به طوری که در سال 1898، نخستین کابل 10 کیلوولت سه رشتهای، برای یک شبکه برق متناوب سه فاز ساخته شد. همراه با روند تکمیلی ساخت کابل که پیوسته ادامه داشت، در سال 1935، یک کارشناس سوئیسی به نام بورل (Borel ) با قراردادن دو الکترود در داخل روغن و با گذاشتن لایههای مختلفی از کاغذهای عایق در میان دو الکترود ولتاژ شکست این مواد را اندازهگیری کرد و نشان داد که با بهبود شرایط ساخت کیفیت عایقهای کاغذی بالا میرود و میتوان آنها را در ولتاژهای بالاتر به کار گرفت.

با این پیشرفت ساخت کابلهای با ولتاژ بالاتر روز به روز گسترش یافت و با بهره گیری از مواد دیگری مانند EPR , PVC , PE و دامنه فعالیت در صنعت کابلسازی فراگستر شد و سرمایهگذاریهای کلانی را جذب کرد. کابلهای XLPE در سال 1953 ، برای نخستین بار کابل خشک با عایق پلیاتیلن کراس لینک(XLPE)در کارخانه جنرال الکتریک ساخته شد .

عایق پلیاتیلن کراس لینک (پخته یا ولکانیزه شده) مادهای است که در پی یک واکنش شیمیایی – گرمایشی از ماده پلی اتیلن گرما – نرم به وجود میآید. این ماده از نظر ساختاری به مواد گرما – سخت (Thermoset) بسیار نزدیک است. با این ماده جدید بود که امکان ساخت کابلهایی با ولتاژهای بسیار بالا فراهم آمد. از همین روی امروزه ساخت کابلهای فراتر از 500 کیلوولت نیز امکانپذیر شده است.

روش ساخت کابلهای فشار قوی ، تقریباً در تمام کارخانههای سازنده، در گوشه و کنار جهان، همانند است. اما در طراحی کابلها و شبکههای کابلی و انتخاب نوع کابل تفاوتهایی دیده میشود. این تفاوتها در زمینه ساخت کابلهای توزیع خیلی اساسی نیستند.

استانداردهایی نیز که برای کابلهای توزیع مورد استفاده قرار میگیرند همواره یکسانند و تفاوت های اساسی آنها به سبب اختلاف در دستگاه یکاهای آنهاست.در رابطه با ساخت با استفاده از کابلها، کشورهای جهان را میتوان به دو دسته تقسیم کرد: کشورهایی که از روش ساخت بریتانیا و اروپا پیروی میکنند و آنهایی که با روش طراحی در ایالات متحده آمریکا سازگارند.

منبع: kamancableco

پاسخ ها