در راستای بررسی توانمندیهای تولیدی صنعت سختافزار ایران، بازدیدی رسمی از کارخانه شرکت گرین در شهرک صنعتی سلفچگان توسط تیم رسانهای دیجیاتو انجام شد. شرکت گرین بهعنوان یکی از برندهای پیشرو در تولید تجهیزات جانبی ...

در راستای بررسی توانمندیهای تولیدی صنعت سختافزار ایران، بازدیدی رسمی از کارخانه شرکت گرین در شهرک صنعتی سلفچگان توسط تیم رسانهای دیجیاتو انجام شد. شرکت گرین بهعنوان یکی از برندهای پیشرو در تولید تجهیزات جانبی رایانه، از جمله کیس، پاور و محافظهای الکترونیکی، بخش مهمی از زنجیره تأمین تجهیزات سختافزاری در کشور را تشکیل میدهد. این گزارش حاصل مشاهدات مستقیم از خطوط تولید و ارزیابی فرآیندهای مختلف این کارخانه است.

کارخانه گرین در فاصلهای حدود دو ساعت از تهران، در منطقه صنعتی سلفچگان واقع شده است. این مجموعه دارای چندین سالن تولیدی تخصصی است که به تفکیک محصول، شامل تولید پنلهای فلزی، سالن رنگآمیزی، مونتاژ نهایی، و ساخت بردهای الکترونیکی میشود. زیرساختها در این کارخانه به گونهای طراحی شدهاند که از دریافت مواد اولیه تا بستهبندی محصول نهایی، کلیه فرآیندها در داخل مجموعه انجام میگیرد.

در کنار تولید کیس و پاور، واحد کابلسازی نیز یکی از بخشهای فعال و کاربردی کارخانه گرین به شمار میرود. در این بخش، انواع کابلهای مورد استفاده در محصولات مختلف، از جمله کابلهای داخلی پاور، کابلهای رابط SATA، و کابلهای ارتباطی پنل جلویی کیس، تولید و مونتاژ میشوند.

فرآیند تولید کابلها با برش دقیق رشتهها طبق طول استاندارد آغاز شده و پس از آن، سرسوکتزنی با استفاده از دستگاههای نیمهاتوماتیک و با دقت بالا انجام میگیرد. پس از مونتاژ، کابلها از نظر استحکام فیزیکی، کیفیت اتصال و تطابق با استانداردهای الکتریکی، مورد بررسی قرار میگیرند.

در مرحله تست، کابلها از خط تولید جدا شده و تحت آزمونهای مختلفی قرار میگیرند. این تستها با استفاده از تجهیزات تخصصی انجام میشود تا اطمینان حاصل شود کابلها بدون ایراد به مرحله بستهبندی و نصب نهایی منتقل میشوند.

وجود این بخش داخلی، ضمن افزایش دقت و کیفیت کابلها، به کارخانه امکان داده تا کنترل بهتری روی یکی از حساسترین اجزای انتقال جریان و سیگنال در محصولات خود داشته باشد.

فرآیند تولید با ورود رولهای آلومینیومی آغاز میشود. این رولها بهمنظور دستیابی به سطحی کاملاً صاف، وارد دستگاههای صافکننده شده و پس از آمادهسازی، مطابق ابعاد از پیش تعیینشده برش داده میشوند.

در ادامه، با استفاده از دستگاههای پرس چندمرحلهای، برشها، خمها و حفرههای مورد نیاز جهت تهویه یا نصب قطعات، روی ورقهها اعمال میشود. در این بخش، دقت ابعاد و تناسب با طراحی محصول نهایی مورد توجه ویژه قرار دارد. تفاوت اصلی میان ورقههای مورد استفاده در پاور و کیس، در سادگی طراحی پنلهای پاور و تعداد کمتر قالبهای آن است.

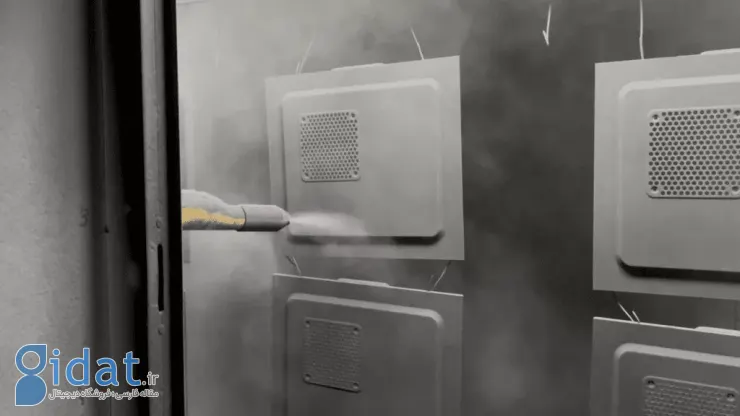

سالن رنگآمیزی از بخشهای کلیدی و استراتژیک این واحد تولیدی به شمار میرود. فرآیند رنگآمیزی با شستوشوی چندمرحلهای آغاز میشود که هدف آن حذف چربی و گردوغبار از سطح فلزات است. در این بخش، از سیستم پاششی برای اعمال مواد شوینده استفاده میشود و پس از خشکسازی کامل، رنگکاری نیز با روش پاششی و بهکمک رباتهای صنعتی انجام میشود.

بهمنظور اطمینان از یکنواختی و کیفیت پوشش رنگ، نمونههایی از قطعات بهصورت چشمی توسط اپراتور بررسی میشوند. پس از این مرحله، قطعات رنگشده جهت مونتاژ به بخش بعدی منتقل میشوند.

در این بخش، دو خط مونتاژ مجزا برای کیس و پاور فعالیت دارند.

پاورهای تولیدشده قبل از بستهبندی نهایی، بهصورت تصادفی تحت آزمونهای عملکردی قرار میگیرند. در این آزمونها مواردی مانند ولتاژ خروجی، عملکرد فن و پایداری جریان بررسی میشوند.

یکی از پیشرفتهترین قسمتهای کارخانه، واحد ساخت برد مدار چاپی (PCB) برای پاورهاست.

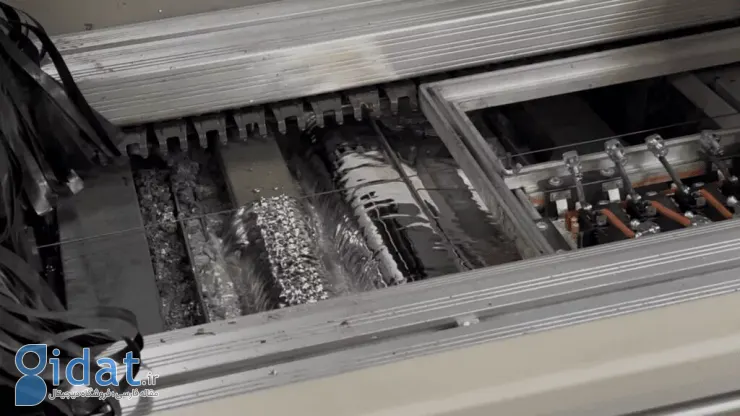

این فرآیند با عبور بردها از ایستگاه SMD آغاز میشود. در این مرحله، قطعات ریز الکترونیکی با دقت بسیار بالا توسط دستگاههای Pick & Place بر روی بردها قرار میگیرند. پس از آن، بردها وارد کوره صنعتی Reflow شده و چسبهای مخصوص تثبیت قطعات در دمای کنترلشده پخته میشوند.

در ادامه، فرآیند لحیمکاری نهایی از طریق عبور بردها از مخزن قلع مذاب انجام میشود. این عملیات باعث اتصال کامل پایههای قطعات به مدار میشود. در انتهای این خط، بردها توسط اپراتورهای فنی بررسی چشمی شده و در صورت مشاهده نقص، اصلاحات لازم بهصورت دستی انجام میپذیرد. بردهای تأییدشده در مرحله بعد به خط مونتاژ پاور ارسال میشوند.

بازدید از کارخانه گرین، نمونهای شفاف از ظرفیتهای بومی کشور در حوزه طراحی و تولید تجهیزات رایانهای را به نمایش گذاشت. استفاده از خطوط تولید مکانیزه، دقت در کنترل کیفیت، و بهرهگیری از قطعات وارداتی با کیفیت بالا، از جمله ویژگیهای شاخص این مجموعه به شمار میروند.

علاوه بر توانمندی در تولید داخلی، وجود فرآیندهای نظارتی دقیق در مراحل مختلف تولید، تضمینکننده کیفیت محصولات نهایی بوده و زمینهساز رشد و توسعه برندهای ایرانی در بازار رقابتی بینالمللی خواهد بود.

پاسخ ها