کمپرسور اسکرو نوعی کمپرسور جابجایی مثبت است

کمپرسور اسکرو یکی از مهمترین تجهیزات برای تولید هوای فشرده در صنایع مختلف است. این کمپرسورها به دلیل راندمان بالا، طول عمر زیاد و عملکرد آرام، انتخاب بسیاری از صنایع هستند. در این مقاله از به بررسی دقیق عملکرد، انواع و کاربردهای کمپرسور اسکرو میپردازیم.

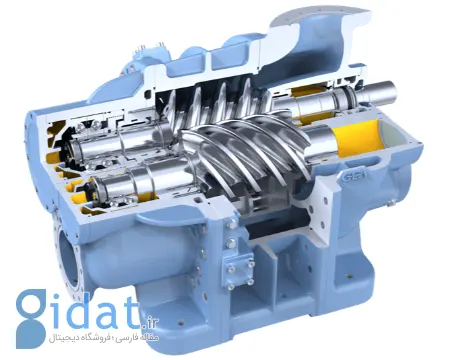

کمپرسور اسکرو یا کمپرسور پیچی، نوعی کمپرسور جابجایی مثبت است که از دو روتور مارپیچی برای فشرده سازی هوا یا گاز استفاده میکند. این روتورها با چرخش در جهت مخالف هم، فضایی بین خود ایجاد میکنند که با کاهش تدریجی این فضا، گاز به شدت فشرده میشود. کمپرسورهای اسکرو به دلیل جریان هوای پیوسته و یکنواخت، نسبت به کمپرسورهای پیستونی که جریان هوای متناوب دارند، عملکرد آرامتری دارند.

این ویژگی، به همراه راندمان بالا، عمر طولانی و نیاز به نگهداری کم، کمپرسورهای اسکرو را به گزینهای ایدهآل برای صنایع بزرگ و سنگین تبدیل کرده است. کاربردهای رایج این نوع کمپرسور شامل تامین هوای مورد نیاز ابزارهای پنوماتیکی مانند چکشهای بادی و آچارهای بادی است.

کمپرسور اسکرو گاز را فشرده میکند

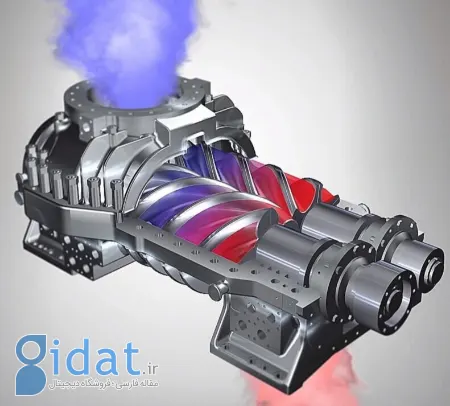

کمپرسور اسکرو مانند یک پیچ و مهره بزرگ عمل میکند که به جای محکم کردن، گاز را فشرده میکند. داخل این کمپرسور دو روتور مارپیچی وجود دارد که یکی از آنها به موتور متصل است و دیگری توسط آن به حرکت در میآید.

فرآیند فشردهسازی به این صورت است:

• مکش: گاز (مثلاً هوا) از یک طرف کمپرسور وارد میشود.

• فشردهسازی: روتورها شروع به چرخش میکنند و با کاهش تدریجی فاصله بین دندانههای مارپیچی، حجم گاز محبوس شده بین آنها کاهش مییابد. این کاهش حجم باعث افزایش فشار گاز میشود.

• تخلیه: در نهایت، گاز بسیار فشرده شده از سمت دیگر کمپرسور خارج میشود.

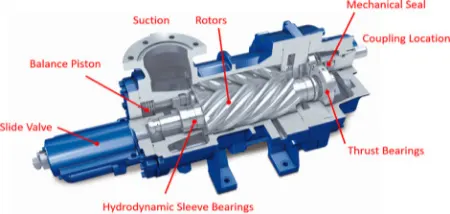

کمپرسور اسکرو از اجزای مختلفی تشکیل شده است

کمپرسور اسکرو، قلب تپنده بسیاری از صنایع است. این دستگاه پیچیده از اجزای مختلفی تشکیل شده که هر کدام نقش مهمی در فرآیند فشردهسازی هوا ایفا میکنند. در ادامه به بررسی مهمترین قطعات کمپرسور اسکرو میپردازیم:

• قلب تپنده کمپرسور: دو روتور مارپیچی نر و ماده که با هم درگیر هستند و با چرخش خود، گاز را به دام انداخته و فشرده میکنند.

• انواع روتور: روتورها در اشکال و اندازههای مختلفی تولید میشوند و هر کدام برای کاربرد خاصی طراحی شدهاند.

• محل قرارگیری روتورها: محفظه، فضایی است که روتورها در آن میچرخند. جنس محفظه معمولا از چدن یا فولاد ساخته میشود تا در برابر فشار و حرارت بالا مقاوم باشد.

• نیروی محرک: موتور، نیروی لازم برای چرخاندن روتورها را تامین میکند. معمولاً از موتورهای الکتریکی استفاده میشود، اما در برخی موارد از موتورهای دیزلی نیز استفاده میشود.

• روغنکاری روتورها: روغن، علاوه بر روانکاری روتورها، نقش خنککنندگی و آببندی را نیز ایفا میکند.

• اجزای سیستم روغنکاری: شامل پمپ روغن، فیلتر روغن، خنککننده روغن و مخزن روغن است.

• کنترل دمای کمپرسور: با توجه به اینکه در حین فشردهسازی هوا، دما افزایش مییابد، • سیستم خنککننده برای حفظ دمای مناسب کمپرسور ضروری است.

• اجزای سیستم خنککننده: شامل رادیاتور، فن و ترموستات است.

• کنترل جریان هوا: دریچههای مکش و تخلیه، جریان هوای ورودی و خروجی از کمپرسور را کنترل میکنند.

• انواع دریچه: دریچههای پنوماتیکی، الکتریکی و مکانیکی از جمله انواع رایج دریچهها در کمپرسور هستند.

• تصفیه هوا و روغن: فیلترهای هوا، ذرات جامد موجود در هوای ورودی را جدا میکنند و فیلترهای روغن، ناخالصیهای موجود در روغن را حذف میکنند.

• جداسازی روغن از هوا: جداکننده روغن، ذرات روغن موجود در هوای فشرده شده را جدا میکند تا هوای خروجی عاری از روغن باشد.

• حذف رطوبت: خشککن، رطوبت موجود در هوای فشرده شده را حذف میکند تا از خوردگی و آسیب به سیستم جلوگیری شود.

کمپرسورهای اسکرو به دلیل راندمان بالا در طیف وسیعی از صنایع کاربرد دارند

کمپرسورهای اسکرو به دلیل راندمان بالا، عملکرد آرام و قابلیت تولید حجم زیادی از هوای فشرده، در طیف وسیعی از صنایع کاربرد دارند. انتخاب نوع کمپرسور اسکرو (روغنی یا بدون روغن) به عوامل مختلفی از جمله نوع صنعت، حساسیت محصول نهایی به روغن و بودجه بستگی دارد.

• صنایع تولیدی: تامین هوای فشرده برای ابزارهای پنوماتیکی، سیستمهای رنگ پاشی، تست قطعات و...

• صنایع خودروسازی: در خطوط تولید برای تست موتور، رنگ آمیزی و سایر فرآیندها

• صنایع نفت و گاز: برای تزریق هوا به چاهها، هوادهی مخازن و...

• کارگاههای مکانیکی: برای راه اندازی ابزارهای بادی مانند پیچ گوشتی بادی، آچار بادی و...

• صنایع غذایی: برای بسته بندی، انتقال محصولات و سیستمهای پنوماتیکی در خطوط تولید

• صنایع دارویی: در تولید داروها، بسته بندی و سیستمهای تهویه

• صنایع الکترونیک: برای تمیز کردن قطعات، تست محصولات و سیستمهای پنوماتیکی

• صنایع نساجی: برای خشک کردن الیاف، رنگرزی و عملیات تکمیلی

این کمپرسورها با توجه به مزایای متعدد خود، جایگاه ویژهای در صنعت پیدا کردهاند. با این حال، مانند هر دستگاه دیگری، کمپرسورهای اسکرو نیز دارای برخی معایب هستند. در ادامه به بررسی جامع مزایا و معایب این نوع کمپرسور میپردازیم:

√ راندمان بالا: کمپرسورهای اسکرو به دلیل طراحی خاص و استفاده از روتورهای مارپیچی ، راندمان بسیار بالایی دارند و انرژی کمتری مصرف میکنند.

√ ظرفیت بالا در ابعاد کوچک: این کمپرسورها در مقایسه با کمپرسورهای دیگر، در ابعاد کوچکتر قادر به تولید ظرفیتهای بالایی هستند.

√ لرزش و صدای کم: تعداد قطعات متحرک کم و طراحی دقیق روتورها، باعث کاهش لرزش و صدای کمپرسور شده و عمر مفید دستگاه را افزایش میدهد.

√ نشت مبرد بسیار کم: به دلیل طراحی دقیق و استفاده از آببندهای مناسب، نشت مبرد در این نوع کمپرسورها بسیار کم است.

√ کنترل ظرفیت پیوسته (در نوع خطی): کمپرسورهای اسکرو خطی قابلیت کنترل ظرفیت به صورت پیوسته را دارند که باعث کاهش مصرف انرژی میشود.

√ عمر طولانی: با توجه به طراحی ساده و استفاده از مواد با کیفیت، کمپرسورهای اسکرو

عمری طولانی دارند.

× قیمت بالا: به دلیل پیچیدگی ساخت و استفاده از مواد با کیفیت، قیمت کمپرسورهای اسکرو نسبت به برخی انواع دیگر بالاتر است.

× نیاز به تخصص برای تعمیر: تعمیر و نگهداری کمپرسورهای اسکرو نیاز به تخصص و تجهیزات خاصی دارد.

× وزن بالا (در مقایسه با کمپرسورهای اسکرال): وزن بالای این کمپرسورها، حمل و نقل آنها را دشوارتر میکند.

× محدودیت در ظرفیتهای پایین: کمپرسورهای اسکرو معمولاً برای ظرفیتهای بالا استفاده میشوند و برای ظرفیتهای بسیار پایین، گزینه مناسبی نیستند.

عوامل متعددی در انتخاب کمپرسورهای اسکرو موثر هستند

انتخاب کمپرسور اسکرو مناسب، یکی از تصمیمات مهم در هر صنعتی است که به هوای فشرده نیاز دارد. عوامل متعددی در این انتخاب موثر هستند و هر کدام به نوبه خود بر عملکرد و کارایی سیستم شما تاثیر میگذارند. در این راهنما، به مهمترین عوامل موثر در انتخاب کمپرسور اسکرو پرداختهایم تا شما بتوانید بهترین انتخاب را داشته باشید.

نیاز به هوای فشرده: اولین و مهمترین عامل، تعیین حجم هوای فشرده مورد نیاز سیستم شما است. این مقدار بر اساس تعداد و نوع ابزارهای پنوماتیکی، فرآیندهای تولید و سایر عوامل تعیین میشود.

ضریب اطمینان: به منظور پوشش افزایش احتمالی در مصرف هوا، بهتر است 10 تا 20 درصد به مقدار محاسبه شده اضافه کنید.

نیاز ابزارها: فشار کاری مورد نیاز ابزارها و تجهیزات شما، عامل تعیین کننده فشار خروجی کمپرسور است.

افت فشار: به دلیل افت فشار در لولهها و اتصالات، بهتر است فشار کاری کمپرسور را کمی بالاتر از فشار مورد نیاز ابزارها انتخاب کنید.

هوای فشرده: اکثر کمپرسورهای اسکرو برای فشرده سازی هوا طراحی شدهاند.

گازهای دیگر: در برخی موارد، ممکن است نیاز به فشرده سازی گازهای دیگر مانند نیتروژن یا اکسیژن باشد که در این صورت باید از کمپرسورهای مخصوص استفاده شود.

تاثیر بر راندمان: دمای محیط بر راندمان کمپرسور تاثیرگذار است. در دماهای بالا، راندمان کمپرسور کاهش مییابد.

خنککاری: برای افزایش راندمان، باید سیستم خنککاری مناسبی برای کمپرسور انتخاب شود.

خوردگی: رطوبت موجود در هوای فشرده میتواند باعث خوردگی تجهیزات و کاهش عمر مفید آنها شود.

خشککن: برای حذف رطوبت از هوای فشرده، استفاده از خشککن توصیه میشود.

روغنی یا بدون روغن: کمپرسورهای اسکرو در دو نوع روغنی و بدون روغن تولید میشوند. انتخاب نوع روغن به کاربرد و حساسیت محصول نهایی بستگی دارد.

درایو مستقیم یا تسمه ای: انتخاب نوع درایو بر اساس عوامل مختلفی مانند قدرت موتور، سرعت دورانی و فضای موجود صورت میگیرد.

کنترل ظرفیت: برخی از کمپرسورهای اسکرو دارای سیستم کنترل ظرفیت هستند که باعث کاهش مصرف انرژی میشود.

کنترل فشار: سیستم کنترل فشار، فشار خروجی کمپرسور را ثابت نگه میدارد.

تعیین نیازهای سیستم: مشخص کردن حجم هوای مورد نیاز، فشار کاری، نوع گاز و سایر پارامترهای مربوطه.

مقایسه مدلهای مختلف: مقایسه مشخصات فنی مدلهای مختلف کمپرسورهای اسکرو از برندهای مختلف.

مشاوره با متخصص: مشورت با یک متخصص در زمینه کمپرسورها برای انتخاب بهترین گزینه.

در نظر گرفتن هزینهها: مقایسه قیمت، هزینههای نصب و نگهداری مدلهای مختلف.

عمر مفید یک کمپرسور اسکرو به عوامل مختلفی بستگی دارد

1. تفاوت کمپرسور اسکرو با کمپرسور پیستونی چیست؟

کمپرسورهای اسکرو عملکرد روانتر و آرامتری نسبت به کمپرسورهای پیستونی دارند. همچنین راندمان آنها بالاتر و عمر مفیدشان طولانیتر است. کمپرسورهای پیستونی معمولاً برای فشارهای بالا و ظرفیتهای پایینتر مناسب هستند.

2. روغن کمپرسور اسکرو چه نقشی دارد؟

روغن کمپرسور اسکرو نقش روانکاری، خنککاری و آببندی روتورها را ایفا میکند. همچنین از خوردگی قطعات جلوگیری میکند.

3. چرا کمپرسور اسکرو داغ میشود؟

دلایل مختلفی از جمله بارگذاری بیش از حد، مشکلات سیستم خنککاری، کمبود روغن یا خرابی برخی از قطعات میتواند باعث داغ شدن کمپرسور شود.

4. چرا فشار کمپرسور پایین است؟

دلایل احتمالی کاهش فشار کمپرسور عبارتند از نشتی در سیستم، خرابی شیر اطمینان، مسدود شدن فیلترها یا کاهش ظرفیت کمپرسور.

5. چرا صدای کمپرسور زیاد شده است؟

افزایش صدا میتواند به دلیل سایش قطعات، عدم تعادل روتورها، مشکلات بلبرینگ یا مشکلات الکتریکی باشد.

6. چگونه از کمپرسور اسکرو نگهداری کنیم؟

تعویض به موقع روغن و فیلترها ، بررسی منظم سیستم خنککاری ، کنترل سطح روغن ، تمیز نگه داشتن کمپرسور ، اجتناب از بارگذاری بیش از حد

7. عمر مفید یک کمپرسور اسکرو چقدر است؟

عمر مفید یک کمپرسور اسکرو به عوامل مختلفی از جمله کیفیت ساخت، شرایط کاری و نحوه نگهداری بستگی دارد. اما به طور متوسط، عمر مفید یک کمپرسور اسکرو بین 10 تا 15 سال است.

کمپرسورهای اسکرو به دلیل راندمان بالا، عمر طولانی و عملکرد آرام، به عنوان یکی از محبوبترین انواع کمپرسور در صنایع مختلف مورد استفاده قرار میگیرند. این کمپرسورها با استفاده از دو روتور مارپیچی، گاز را به طور پیوسته و با فشار بالا فشرده میکنند. انتخاب کمپرسور اسکرو مناسب بستگی به عوامل مختلفی از جمله ظرفیت مورد نیاز، فشار کاری، نوع گاز و شرایط محیطی دارد. با این حال، به دلیل قیمت بالای این نوع کمپرسورها و نیاز به تخصص برای تعمیر و نگهداری، بهتر است قبل از خرید با یک متخصص مشورت کنید.

گردآوری: بخش دانش کسب و کار

پاسخ ها