یک شرکت فعال در زمینه ساخت مواد، توانسته با الگو برداری از ساختار پوست نارگیل کیفیت سواری را در سیستم های تعلیق بادی افزایش دهد. کربن فعال میتواند تا 6 برابر هوای بیشتری به نسبت حجم خود جذب کند و همین سبب میشود تا کیفیت سواری در خودروهای گران قیمت بازار افزایش پیدا کند.

از این ماده برای افزایش عملکرد بلندگوهای سیستم صوتی نیز استفاده میشود و به غیر از پوسته نارگیل میتوان از منابع آلی دیگر همانند چوب و پوست فندق و بادام نیز برای ساخت آن استفاده کرد.

فنرهای بادی با فشرده سازی هوا درون یک سیلندر کار میکنند. مزیت اصلی این فنرها سواری نرم تر به نسبت فنرهای معمول استیل است. از دیگر مزیتها نیز میتوان به تغییر ارتفاع خودرو اشاره کرد که باعث عملکرد بهتر آیرودینامیک میشود.

در خودروهای تجاری با ارتقاع بالا میتوان در لحظه، ارتفاع خودرو را کاهش داد تا امکان سوار و پیاده شدن به خودرو سهولت پیدا کند.

با وجود این که فنرهای بادی در خودروهای لوکس و گران قیمت به صورت گستردهای استفاده میشود اما با توجه به قوانین فیزیک پایه عملکرد محدودی دارند.

زمانی که سیستم تعلیق در حین گذر از دست انداز و...فشرده میشود و هوای درون سیلندر نیز متراکم میشود، نرخ فنریت آن نیز افزایش پیدا میکند و باعث سفتی فنر میشود.

برای امتحان این حالت میتوانید با قرار دادن دست در برابر تلمبه دوچرخه میزان سفتی هوا بر اثر فشرده شدن را احساس کنید.

هرچه میزان حرکت سیستم تعلیق بیشتر باشد فنر سفتتر و سختتر میشود. میتوان با خارج کردن هوا از درون فنر سفتی آن را کاهش داد و اینجا کربن فعال وارد میشود.

کربن فعال میتواند مولکول های هوا را جذب کند (باعث کاهش حجم هوا در داخل فنر شود) و حتی در صورت بازی سیستم تعلیق نیز صلبیت فنر کاهش پیدا میکند و سواری نرم تری را در اختیار سرنشینان خودرو قرار میدهد.

در واقع یک لایه از مولکول های هوا به طور موقت به سطح کربن فعال میچسبند و خبری از جذب دائمی مولکول های هوا توسط کربن فعال نیست. در زیر میکروسکوپ، کربن فعال یک هزارتوی عظیم و متخلخل است که قابلیت جذب بالای مولکولهای گازی شکل را دارد. زمانی که فنر بادی تحت فشار نیست به سرعت هوا از کربن فعال خارج میشود و شرایط فنر به حالت عادی باز میگردد.

شرکت Carbon Air این ایده را به ثبت رسانده و مجوز غیر انحصاری آن را به یک تولید کننده بزرگ سیستم تعلیق که تامین کننده فنرهای بادی شرکت آئودی است قرار داده است.

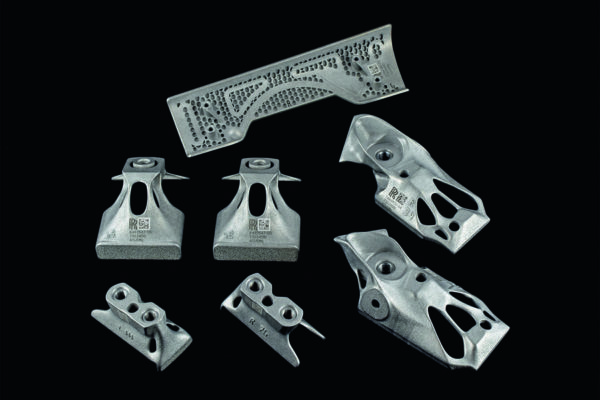

یکی از دیگر خبرهای جالب صنعت خودروسازی نیز نمونه سازی سریع قطعات به کمک پرینترهای 3 بعدی است که شرکت بی ام و در حال استفاده از آن است.

از آنجا که تولید قطعات فلزی و پلیمری سبک وزن با استفاده از روشهای ماشنیکاری سنتی بسیار پیچیده خواهد بود. پرینتر 3 بعدی میتواند جایگزین عالی برای تولید این قطعات باشد و بی ام و برای محصولات شرکت رولزرویس از این روش استفاده کرده است.

پاسخ ها